Contents

モータにおけるハウジングの役割

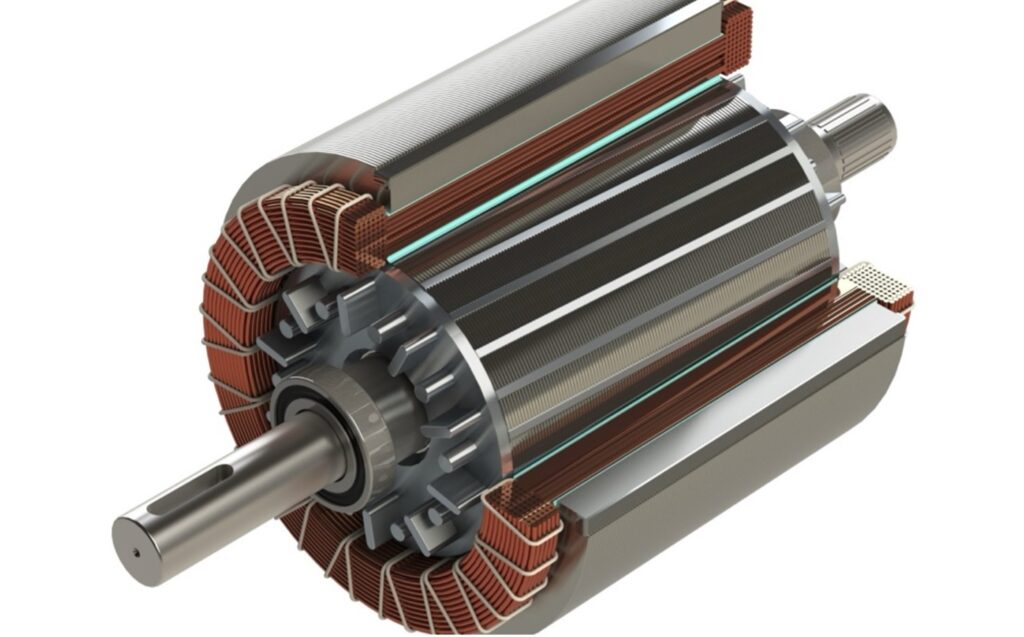

モータの外側を覆っている部品を「ハウジング」と呼びます。モータの性能を決めるのは、内部の構造や部品次第であることは間違いありません。このように、電気機器は一般的に「中身が性能を決める」と考えられがちですが、実は外側の部品も単なるカバーではなく、大切な役割を持っています。

モータのハウジングは、コイルや磁石、ベアリングといった内部部品を守るだけでなく、発生した熱を逃がしたり、振動を抑えたりといった機能も担っています。さらに、お客様が使いやすいように雌ネジを切っておき、製品への取り付けを容易にするなど、実用性を高める工夫も施されています。このように、ハウジングはモータが長く安定して動作するために重要な機能を持った存在なのです。

今回の記事では、このモータハウジングについて詳しく紹介します。なぜその形状になっているのか、見た目だけではわからない隠れた機能を知ることで、モノづくりの現場で細部にまで意味のある設計が込められていることを感じ取っていただけると思います。

ハウジングの種類

モータのハウジングには、主に「アルミ」と「鋳鉄」が使われます。それぞれの特徴に合わせ、用途に応じて使い分けがなされます。まずはそれぞれの素材としての特徴をみていきましょう。

アルミの素材としての特徴

- メリット:軽量、放熱性高い、加工しやすく複雑な形状や薄肉化が可能。

- デメリット:剛性は鉄に劣り、衝撃に弱い。高負荷用途では補強設計が必要。

- 強度:鋳鉄には劣るが、金属であるため多くの場面で必要十分なレベル。

- 耐腐食性:高い。自然に酸化皮膜が形成されるため、塗装無でも多くの場面で使用可

鋳鉄の素材としての特徴

- メリット:剛性高い、振動吸収性が良い、静音性に貢献。

- デメリット:重量があり、設置や輸送に不利。放熱性が低く、錆びやすい。

- 強度:高い。

- 耐腐食性:低い。錆びやすいため、塗装やコーティングが必要な場面が多い

アルミと鋳鉄の比較

結論から言うと、アルミは鋳鉄に比べて多くのメリットを持ち、近年では鋳鉄よりもアルミが選ばれるケースが増えてきています。省エネが重視されるようになって久しいですが、アルミはその実現に大きく貢献してきた素材です。

その理由のひとつが、アルミの「軽さ」です。鉄のおよそ3分の1の重さしかないため、鉄で作られた製品をアルミに置き換えると、見た目は同じでも実際に持ち上げてみると驚くほど軽く感じられます。この軽さがもたらす効果は非常に多岐にわたります。大型装置では特にその恩恵が大きく、搬送や設置が容易になり、作業者の負担が減り、製造工程でも重いものを持ち上げる専用設備が不要になることもあります。

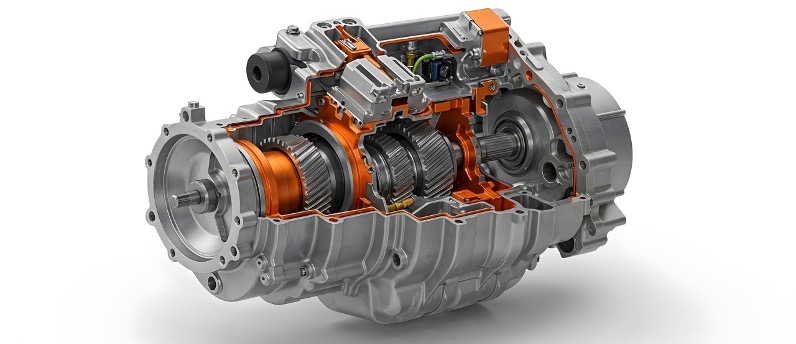

さらに、電気自動車のようなモビリティ分野では、車体重量の軽減が走行に必要なエネルギーを減らし、その分バッテリーの持ちを延ばすことにつながります。鉄に対して圧倒的な重量差を持つアルミは、今や多くの分野で「鉄よりアルミ」が当たり前になってきているのです。

アルミの利点は軽さだけではありません。熱伝導率が鉄の約3倍と高いため放熱性に優れ、モータのように熱が課題になる部品にとって大きなメリットがあります。また、融点が低いことから鋳造しやすく、さらに切削加工性も良いため、複雑な形状や薄肉の設計が可能です。

これらの特性を活かした代表的な製品が自動車のアルミホイールです。スチール製よりも軽いため燃費改善に役立ち、ブレーキ時の熱を効率よく逃がすこともできます。加えて、複雑で美しいスポークデザインも、アルミだからこそ実現できているのです。

もうひとつ重要なポイントは「耐腐食性」です。鉄といえば錆がつきものですが、アルミは空気に触れるとすぐに酸化皮膜を形成し、自らを守ります。この皮膜は自己修復能力を持っており、小さな傷がついても再び酸化皮膜が再生されるため、表面のバリアは消えることなく存在し続けます。こうした性質もあり、アルミは建築や設備の分野でも重宝されています。窓枠や外壁、構造部材、建機の部品、足場など、屋外で長期間使われる部材に広く利用されているのです。

ただし「強度」という点については、単純にアルミと鋳鉄を比べて優劣をつけるのは難しいところです。強度と一口にいっても、実際には引張強度・圧縮強度・曲げ強度など、さまざまな指標があり、それぞれの結果が異なるからです。

おおまかに言えば、曲げ強度や衝撃に対する強さではアルミが有利とされ、圧縮に耐える力では鋳鉄が有利とされています。つまり、どちらが優れているかは使い方や求められる性能によって変わってくるのです。

このようにアルミには多くの利点があり、軽量で、熱に強く、加工しやすく、錆びにくいという特徴を備えています。では実際に、モータのハウジングにおいてアルミと鋳鉄がどのように使い分けられているのかを、次にみていきましょう。

鋳鉄製ハウジング

ここまでアルミのメリットを中心に紹介してきましたが、鋳鉄にもアルミにはない強みがあります。それは「重くて丈夫」という点です。鋳鉄は剛性が高く、さらに振動を吸収する性質を持っているため、大型モータでよく使われています。

重量があるということは、一見すると不利に思えるかもしれません。しかし、大型モータのように長時間連続で運転される機械では、この重さが「安定性」に直結します。質量が大きいほど外部からの揺れや内部の振動に強く、ブレが少ないため、安定した運転を維持できるのです。これにより、モータの寿命や信頼性も高まります。

また、鋳鉄には「振動を吸収する」という性質もあります。振動が抑えられるということは、騒音の低減にもつながります。工場設備などでは騒音対策が重要になるため、静粛性に優れた鋳鉄製モータは安心して使えるという利点があります。

具体的には、工場で使われるポンプやコンプレッサ、発電設備など、大きな力と高い信頼性、そして静かな運転が求められる産業用モータに多く採用されています。腐食しやすいという弱点はありますが、その点は塗装などの防錆処理で補われており、現場ではそうした加工が施された鋳鉄製モータをよく見かけます。

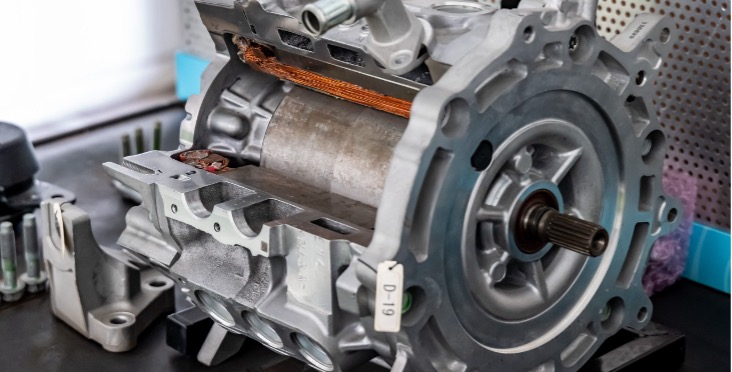

アルミ製ハウジング

モータにとって「放熱性」は、信頼性を左右する重要な要素です。モータは運転中に多くの熱を発生するため、その熱を効率よく外へ逃がす必要があります。ここで活躍するのがアルミ製ハウジングです。アルミは熱を伝える力が高いため、モータの温度上昇を抑えるのに最適な素材といえます。

アルミの切削加工性の良さを活かし、鋳造後に追加工工程を挟むことで、鋳造では再現できない0.01単位の寸法管理も実現可能です。これにより、モータにおける各部品との中心出しを正確に行うことができ、エアギャップ(磁石とモータコアとの隙間)のような管理が難しい寸法も、しっかり再現させることができます。また、お客様のご要望に合わせた形状変更も、追加工工程で実現できる場合があります。

アルミ製ハウジングのトレンドと将来性

軽量化による省エネ・性能向上効果が顕著

アルミは鉄の約3分の1の重さしかありません。モータの外側を覆うハウジングは体積が大きいため、この部分をアルミに置き換えるだけで、モータ全体を大幅に軽量化できます。

軽くなることで省エネ効果が高まり、効率も向上します。しかも、ほとんどの場合デメリットはなく、扱いやすさや性能の面でもプラスに働きます。そのため、現在ではアルミ製ハウジングが標準仕様として広く採用されるようになっています。

熱管理性能の優位性

近年のモータ開発では、「軽く・薄く・短く・小さく」というニーズが強まっており、性能を高めながらもサイズを抑えることが求められています。開発の初期段階において、必ず設定する特性ターゲット値の一つに、「寿命」があります。この寿命は、発熱量を元に計算される値であり、寿命を伸ばすためには放熱性を高めることが重要です。

アルミは熱をよく伝えるため、モータの発熱を効率的に外部へ逃がすことができます。とくに高出力・高速回転モータでは発熱が大きな課題ですが、アルミ製ハウジングを採用することで性能を安定させ、安定した動作と長寿命を両立することが可能になっています。実際に、アルミハウジングの採用によって製品化が実現したモータも少なくありません。

製造手法の進化と設計自由度の拡大

アルミ加工の技術は、ここ数十年で大きく進化してきました。かつては鋳造で複雑な形を再現するのは難しく、細く薄い部分や「アンダーカット」と呼ばれる特殊な形状は不可能とされていました。しかし、鋳造技術や金型技術の進歩により、こうした形状も次々と実現できるようになっています。

さらに近年では、金属3Dプリンタの技術も実用レベルに達しており、従来の加工方法では避けられなかった「形状上の制約」をほとんど考えずに設計が可能になりつつあります。これにより、設計の自由度は格段に広がり、これまで「アイデアはあっても形にできなかった構造」も製品化できるようになってきました。結果として、新しい設計思想や技術革新が次々と生まれるきっかけとなっています。

EV市場での優位性

電気自動車用モータには、軽量で放熱性が高いアルミ製ハウジングの採用ほぼ一択です。車体の軽さがバッテリーの持続力にも影響するEVにおいては、少しでも軽い素材を使うことが重要です。さらに、アルミはリサイクル性にも優れているため、環境負荷の低減という点でもEVとの相性が抜群です。軽量化による走行性能の向上と、リサイクル性による環境対応。その両面から見ても、アルミ製ハウジングは今後のEV市場でますます重要な役割を担っていくと考えられます。

モータのハウジングでお困りの方はユニテックへご相談ください

用途にあった適切な素材・形状・表面加工など。ご提案の機会をいただけましたら、過去の経験を元にお役に立てるご提案をいたします。お気軽にご相談ください。