私たちの身の回りで活躍する「動く機械」。その動きを生み出す心臓部では、電気、空気圧、水圧、油圧などのエネルギーを機械的な動作へと変換する仕組みが活躍しています。エネルギーを機械的動作に変えるこの仕組みを総じて「アクチュエータ」と呼びます。代表的なものを挙げると、下記の3つがあります。

①電気式アクチュエータ(電動アクチュエータともいう)

電気をエネルギー源とするもの。(モータ、ソレノイドなど)

②油圧・水圧式アクチュエータ

液体の圧力を利用して、大きな力を生み出すもの。(ショベルカーのアーム、プレス機など)

③空気圧式アクチュエータ

圧縮空気の力を利用して、素早い動きや柔軟な動作を行うもの。(組み立てラインのクランプ用エアシリンダなど)

モータもアクチュエータの一種であり、電気エネルギーを回転運動に変える代表的な存在です。今回は、アクチュエータとしてのモータを深掘りしていこうと思います。

Contents

アクチュエータの基本構成

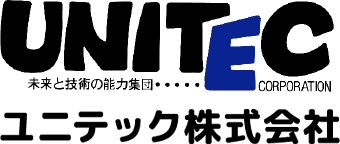

アクチュエータは、単にエネルギーを機械運動に変換するだけの機器(=モータ)を指すこともありますが、多くの場合「実用的な動き」を実現する、ユニット状態を指すことが多いです。このユニットは以下の3つの要素で構成されていることが多いので、アクチュエータの基本構成として理解しておくと、便利だと思います。

エネルギー変換部

電気、空気圧、油圧などのエネルギーを物理運動に変換するコア部分です。(今回ですとモータを指します)

伝達機構

モータの回転力を、必要な速度、方向に変換して伝える部分です。減速機やボールねじなどが該当します。

制御装置

動きのタイミングや速度、位置などを正確に指示・管理するための制御部です。モータの種類に応じた制御回路、センサーなどで構成されます。

モータを動力源としたアクチュエータは、「直線運動を行うための装置」として販売されていることが多いです。本来モータ単体では「回転運動」しかできませんが、これにボールねじなどの伝達機構をあらかじめ組み込んでユニット状態とすることで、ユーザーがすぐに「押し引き」や「昇降」といった直線的な動きを実現できるようになっています。

モータはもちろん、伝達機構や制御装置の性能の違いにより、直線運動の精度やストロークの距離など、各種パラメータが異なる製品がラインナップされ販売されています。

アクチュエータとモータの関係

よく混同して、わからなくなってしまいがちなので、ここで一旦アクチュエータの概念を整理します。

アクチュエータは、「動力源単体」を指すこともあり、「動力源+伝達機構」もしくは、「動力源+伝達機構+制御装置」を指すこともあります。すなわち、モータ単体を指すこともありますが、モータを含むユニットを指すこともあるということです。

文脈によって、どちらを指しているのか理解しないと、何を言っているのかわからなくなることがあるので、注意したいところです。

また、冒頭で紹介したとおり、アクチュエータの中でも、電気エネルギーを使うものを電動アクチュエータと呼びます。モータは、電動アクチュエータの動力源として使われます。油圧式や空気圧式のアクチュエータにはモータは使われません。アクチュエータ全てにおいてモータが使われているわけではないという点も理解しておくと、会話や文章を読む際に誤解がないと思います。

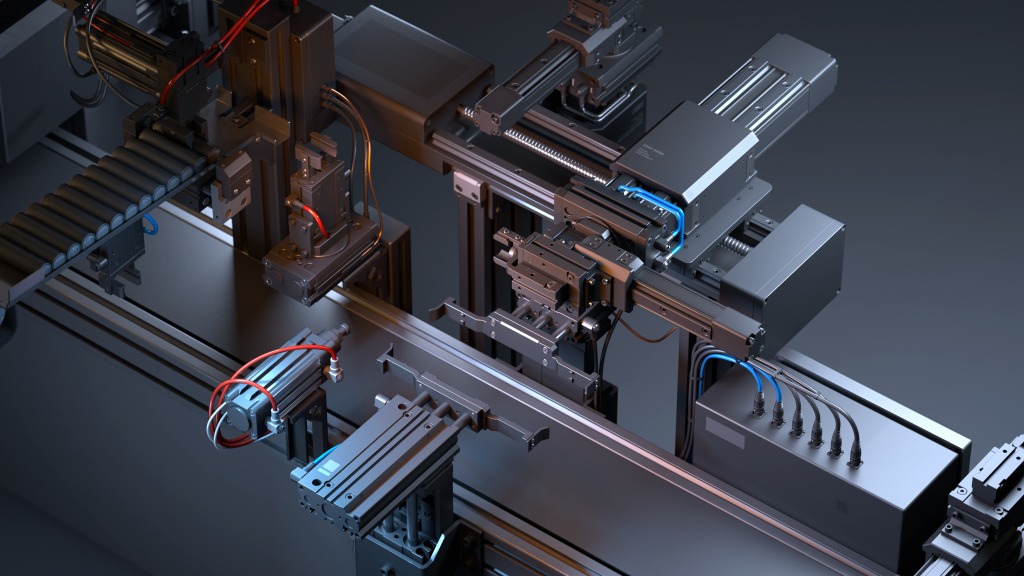

アクチュエータに搭載されるモータの種類

アクチュエータに搭載されるモータは、エネルギー効率や制御性、コストといった面でさまざまな種類のものが採用されます。主なモータについて詳しく見ていきましょう。

ブラシ付きDCモータ

玩具用から産業機器まで、最も歴史があり身近なモータです。モータは、内部のコイルに流れる電流の向きを切り替えることで回転を実現していますが、このモータは内部に配置された「ブラシ」と「整流子」が機械的に接触することで、電流の向きの切り替えを実現しています。構造が単純で、特別な駆動回路も必要なく、電源(乾電池やバッテリーなどのDC電源)に直接つなぐだけで回転するため、導入コストを極めて低く抑えられます。

一方で、ブラシが物理的に摩耗し続けるため、定期的な交換が必要、あるいは本体の寿命が比較的短いという側面があります。そのため「ただ回れば良い」という単純な動作、かつ低頻度な稼働や短期間の使用で十分だ、という場合に最適なモータです。

ブラシレスDCモータ(BLDC)

ブラシを廃止し、物理的接触をなくすことで寿命が飛躍的に伸びたモータです。ブラシが担っていた電流切り替え機能は、電子回路で電流の流れをコントロールすることで実現しているため、電子回路(ドライバ)が必須ではありますが、動作が複雑化することが多い現在では多くの分野で主流となっているモータです。

駆動回路側で調整できることが多岐にわたるため、アクチュエータのようにモータの機能を拡大した用途としては相性が良い場面が多く、速度制御やブレーキ、異常検知などの多彩な機能を後付けできる高いカスタム性も相まって、使われる場面は多いです。

ステッピングモータ

入力されるデジタル信号(パルス信号)に同期して、決まった角度ずつカチカチと回転する、位置制御に特化したモータです。入力されたパルス数に比例して回転するため、回転量を正確に把握できます。エンコーダ(回転センサ)などの高価な外部センサがなくても、高精度な角度制御や位置決め、正確な原点復帰が可能であることが最大のメリットです。

アクチュエータとしては、伝達機構としてボールネジを使うことが多いですが、アプリケーションに直線運動を取り入れる場合、位置決めや移動量の把握はほとんど必須ともいえる場面が多くあります。そういった用途では、ステッピングモータは最適ともいえます。

ただし、限界を超える負荷がかかると「脱調」という現象が発生し、入力信号に同期した回転ができなくなってしまうため、トルク設計には十分な余裕が必要です。この点を許容できるなら、最有力候補となるモータといえます。

サーボモータ

高機能・高精度なモータです。「サーボ(召し使い)」の名のとおり、指示された動きを忠実に実行可能なモータです。モータとセンサ、フィードバック制御回路が一体となって動作するモータであり、センサーが常に現在の位置や速度を監視し、目標とのズレを瞬時しながら駆動するフィードバック制御を得意とするモータです。これにより、急激な負荷変動があった場合も、指定の速度や位置を維持でき、精密制御が可能です。

その反面、高度な制御を実現するためにマイコンや高精度センサを搭載しており、コストが高いことが欠点です。こういった高い機能はアクチュエータとして考えても非常に高いメリットであり、ステッピングモーターよりもさらに高度に精度を求めたい場合は、サーボモータを採用することも十分考えられると思います。精密加工機などの、少しの狂いも許されない現場では最適解となり得ます。

アクチュエータのモータを選定する4つの軸

選定の前に決めるべきこと

モータの種類を決める前に、まずはアクチュエータがどのような「仕事」を担うのかを具体的に明確にすることが大切です。ここをおろそかにすると、実際に製品を組み上げた際に、「トルクが足りない」「位置精度が悪い」といった設計失敗を招きかねません。

何を動かすか(負荷、質量、慣性モーメント)

アクチュエータとして使う場合、何かを載せる、移動させる、指定位置で止める、など、どんな役割を持たせるのかを明確に設定して、その動きを狙いどおりに行うためには何が必要かを見極めることが重要です。動かす対象物の重さはもちろん、その重さによってどのような負荷=トルクが掛かるのか、場合によっては慣性モーメントがどの程度になるのかも計算しておくことが必要です。

必要な速度・加速度

どのくらいの速さでモータを回す必要があるのか、速度管理がシビアであれば、その速度に何秒で到達しなければいけないのか(=加速度)も見積もります。

動作頻度(連続か、断続か)

24時間連続運転なのか、それとも一日に数回程度の断続的な動作なのか、運転状況によって発熱量も変わるため、その発熱を許容できるモータの選定が必要ですし、発熱による寿命への影響も計算が必要です。

どんな伝達機構を構成するのか

モータの回転の伝達は、どのようにして行うのか、使用する減速機、ボールねじ、プーリ・ベルトなどは、モータの性能にマッチしているのか、モータ出力に合わせて機構部の検討も重要です。

使用環境(温度、湿度、粉塵)

温度や湿度、粉塵の有無、腐食ガスの発生など、モータに悪影響を及ぼす環境要因を洗い出します。

これらを網羅したうえで、下記項目を基準にモータの選定を行っていきます。

選定軸①:精度・制御方式(位置決め精度)

アクチュエータにどの程度の「正確さ」を求めるか、です。ステッピングモータのように、安価に一定の精度で位置決めをする、というオープンループ制御で良いのか、サーボモータのように、センサで常に現在地を確認し、外乱があっても高い精度で目標位置を維持する、フィードバック制御が必要なのか、求められるレベルによって決めていきます。

選定軸②:出力(トルク・推力)

2つ目は、必要なトルクです。モータのスペックからT-Nカーブを確認し、想定しているトルクをかけた状態で、目標とする回転数が確保できるかを性能線図で判定します。最大トルクと定格トルクなどのスペックも確認し、確実に起動ができるように、かつ通常運転時に安定して必要トルクが出力し続けられるスペック品を選定します。

選定軸③:寿命・メンテナンス性

製品寿命や保守の手間をどこまで許容できるかも、重要なポイントです。長寿命を求めるなら、物理的摩耗のないブラシレスDCモータが有利です。また、軸受の耐久性が寿命に影響するので、回転数や荷重に応じた軸受寿命の計算、およびグリスアップ等のメンテナンス頻度を検討します。さらに、高温・高湿環境では部品の劣化が早まるため、必要であれば密閉性の高い構造や特殊な素材選定が必要です。

選定軸④:コスト(初期費用+運用費)

部品代としての初期費用だけでなく、長期的な運用コストを含めた判断が求められます。ブラシ付きDCモータは、イニシャルコストは安価ですが、高価なサーボモータや高性能なインバータ・ドライバを導入したほうが、消費電力や保守費などのランニングコストは低くなるので、トータルコストで有利になる場合もあります。

アクチュエータのモータに関するFAQ

アクチュエータのモータは、モータ単体のスペックだけで選べないのはなぜですか?

アクチュエータは「モータ+減速機+ボールねじ・ギアなどの機構+フレーム剛性+摩擦損失」が組み合わさって動作します。モータの定格トルクや出力が十分でも、減速機の効率や機構摩擦が想定より大きいと出力側では必要推力が出ず、動作が不安定になります。そのため、余裕を持ったトルク管理や、実験での実力確認が場合によっては必要となります。

また、バックラッシや剛性不足があると、モータの制御性能が出力側に反映されず、位置精度・応答性が悪化し、求められる性能を発揮できない状態になり得ます。

アクチュエータ仕様でよく見る「推力(N)」とモータの「トルク(Nm)」はどうやって結びつきますか?

推力とトルクの関係は減速比、ボールねじのリード長、機構効率(η)で大きく変わります。特に効率を見落とすと推力計算は簡単に崩れ、設計上は足りているはずなのに現物が動かない、あるいは過剰なモータを選んでコストと発熱だけが増える、といった選定ミスにつながります。

推力を要求仕様として扱う場合は、換算式でモータ側の必要トルクに確実に落とし込むことが前提になります。とくに発熱の管理を怠ると、寿命悪化や、最悪の場合モータが焼ける、といったことにもなりかねないので、注意が必要です。

推力が足りるなら「高速リード」と「低速リード」はどちらでもよいのでは?

高速リードは移動速度を稼ぎやすい反面、同じ推力を出すにはより大きなトルクが必要で、結果として電流が増えて発熱が増えやすい傾向があります。低速リードは推力を出しやすく熱にも余裕ができやすい一方で、速度要件を満たしにくくなります。アクチュエータのモータ選定は、モータの性能だけでなく、ねじのリード長をどう設定するかという機構設計そのものと強く結びついています。

定格トルクが足りているのにアクチュエータが止まることがあるのはなぜですか?

特に温度によってはグリスの状態は大きく変化し、必要とされる起動トルクも温度に寄って変わります。さらにグリスの潤滑状態、経年劣化によっては摩擦が増えることもあります。定常状態の必要トルクが足りていても、起動時や加速時には静止摩擦力・慣性負荷が追加でかかるため、その瞬間だけ必要トルクが跳ね上がって停止に至るケースもあります。

単純に異物が入っても、もちろん停止する場合があります。アクチュエータの選定では、定常計算だけでなく加減速や摩擦変動を含め、熱限界を意識した余裕設計が欠かせません。

バックラッシはモータ選定にどの程度影響しますか?

例えば、モータ側のエンコーダで高精度に位置を測っていても出力側はバックラッシの分だけ遅れて動くため、狙った位置に止まりにくくなります。逆に、高性能なサーボ制御では、位置誤差を埋めようとする制御がバックラッシ領域で空回りし、ハンチングや振動、異音の原因になることもよくあります。

したがって、選定時はエンコーダ分解能だけでなく、出力側の機構誤差を含めた精度設計が必要です。

剛性が低いアクチュエータに高性能サーボを搭載しても意味がないといわれるのはなぜですか?

応答性の良いサーボモータは小さな誤差を素早く補正できますが、フレームたわみやねじ伸び、ギアの弾性などが大きいとそれを補正をするためにモータが動き、それによって揺れが発生、振動・騒音・整定時間の悪化を招きます。アクチュエータの性能を引き出すにはモータ性能だけでなく、剛性や減速機構の品質も含めて整合を取ることが不可欠です。

バックドライブ(外力で戻る)するかどうかは、モータ選定にどう関係しますか?

ボールねじは一般にバックドライブしやすく、外力が加わると負荷が戻る可能性があります。一方でウォームギアや高減速比の機構では戻りにくい設計が可能ですが、その分効率低下や発熱増加など別の制約が出ます。バックドライブが許容できない用途では、モータ選定だけでなく機構選定やブレーキ、機械ロックなどの安全要素を含めた設計が必要になります。

垂直軸のアクチュエータではブレーキ付きモータを選べば十分ですか?

電磁ブレーキは停止後の保持目的で使われることが多く、減速停止や非常停止の衝撃まで受け止める用途には適さない場合があります。また保持トルクが不足していると停止していても荷重でじわじわ落下する恐れがあります。垂直軸では保持と落下防止を同一視せず、必要な保持トルクと安全率を整理したうえで、場合によっては機械的ロックやカウンタバランスを含めた選定が現実的です。

アクチュエータ内蔵モータは、モータ単体より発熱しやすいのはなぜですか?

しかし、モータ周辺を多数の金属部品で囲われているものであれば、逆に冷却効率が増してモータ単体より冷却効率が高い、といったこともありえます。大切なのは、摩擦損失・使用環境・経年劣化を加味して、長期的な発熱条件を考慮した設計と行うことです。選定時には定格トルクだけでなく、連続運転時の電流・温度上昇の見積もりと放熱設計が欠かさず行い、実験での実測なども行うことが重要です。

同じ推力が必要でも、ステッピングとサーボで選び方が変わるのはなぜですか?

ステッピングモータはオープンループで使われることが多く、摩擦が増えたり加速負荷が大きくなると失歩しやすくなります。一方でサーボモータはフィードバック制御で補正できますが、バックラッシが大きいと制御が不安定になり、振動やハンチングが発生することがあります。推力が同じでも機構条件と制御方式の相性が異なるため、用途と機構の条件を前提に選定する必要があります。

アクチュエータ内蔵型のモータは「交換しやすさ」を前提に選ぶべきですか?

アクチュエータの分解が難しい場合、故障時は部品交換ではなくユニット交換になることがあり、停止時間や交換コストが大きくなります。そのため稼働率が高い用途ほど寿命や保全性を重視し、消耗要因が少ない方式や耐久性の高い機構構成を優先して選んだ方が合理的です。

アクチュエータのモータ選定で「余裕を持たせる」ことはどのくらい重要ですか?

トルク余裕があるほど必要電流が下がり発熱が抑えられるため、モータの絶縁寿命や軸受寿命の観点でも有利になります。さらにアクチュエータでは減速機やねじ機構も同時に負荷を受けるため、余裕設計が機構寿命の延伸にもつながります。密閉環境や粉塵環境など熱条件が厳しい用途ほど、余裕の大小が長期運用の差として表れます。

また、あらゆる使用環境を想定し、実際に運転したときの発熱を測定しておくことがとても重要です。意外な条件で大きな発熱が発生するといったことは、複数部品で構成されたシステム製品ではありえます。少しでもリスクを抑えるために実験・検証は行っておくべきだと思います。

アクチュエータモータについてはユニテックへご相談ください

アクチュエータの多くはモータを動力として動いています。モータの特性によってアクチュエータの優劣も決まる場面がありますので、迷った際はぜひお問い合わせください。